ERUI: эффективная цепочка поставок

Техническая схема эффективного удаления пробок глубоко закупоренной неф

Время выпуска: 2019-03-21 09:58:34

Текст

1. Категория причин глубокой закупорки нефтяных скважин

Категория причин закупорки нефтяной скважины:

Ⅰ. Потеря грязи и закупорка ила пласта в период бурения и освоения скважины;

Ⅱ. Плохое сопоставление внешней жидкости с пластом и жидкостью, приводящее к набуханию или отложению глины

Ⅲ. Закупорка устья из-за накопления инородного песчаника или твердых примесей

Ⅳ. Закупорка устья за счет миграции и накопления частиц (включая промежуточный материал и мелкий песок) в пласте

Ⅴ. Химическая водная закупорка водосодержащей секции на ранней стадии

Обстоятельства закупорки глубоких нефтяных скважин

Ⅰ. Разработка отверстий и трещин и серьезная потеря грязи

Ⅱ. Сверхсильная чувствительность и отсутствие защиты нефтяного пласта в течение длительного времени

Ⅲ. Сыпучий песок и чрезмерно интенсивное производство жидкости в течение длительного времени

Ⅳ. Длительное впрыскивание полимера, старение полимера и значительная флокуляция

Ⅴ. Сверхвысокая прочность закупоривающего агента в ранней конструкции закупорки воды

2. Техническая схема для эффективного удаления пробки

2.1 Обычный метод удаления пробки:

Ⅰ. Промывка кислотой большого объема

Ⅱ. ГРП, образование трещин и добавление песка

Ⅲ. Высокоэнергетическое перфорирование и многократное перфорирование

2.2 Неблагоприятные факторы обычного метода удаления пробки:

Ⅰ. Узкая область применения и короткий эффективный период

Ⅱ. Сложная процедура и высокие эксплуатационные расходы

Ⅲ. Малый радиус обработки и плохой эффект

2.3 Преимущество процесса удаления пробки многоточечной пескоструйной перфорацией с использованием гидравлического кумулятивного заряда:

Ⅰ. Широкая сфера применения и длительный эффективный период (подходит для песчаника, известняка и т. д.)

Ⅱ. Простая процедура и низкие эксплуатационные расходы (завершение за несколько часов)

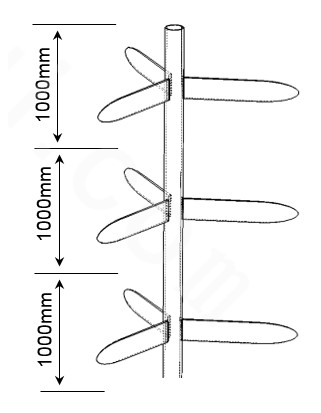

Ⅲ. Длинный радиус обработки и хороший эффект (радиус обработки выше 1 м и максимальное изменение формы 0,8 м)

2.4 Технический принцип процесса удаления пробки многоточечной пескоструйной перфорацией с использованием гидравлического кумулятивного заряда:

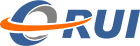

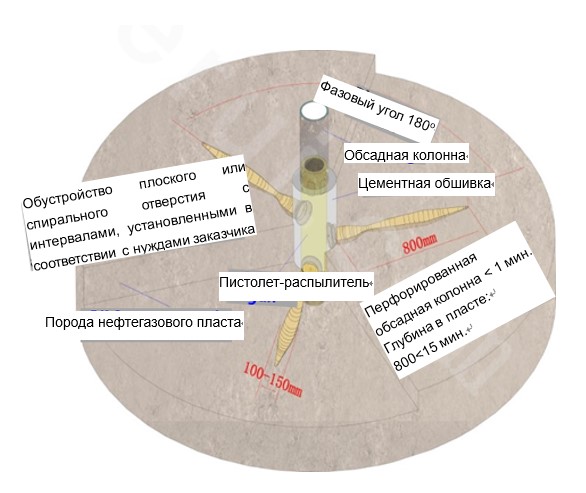

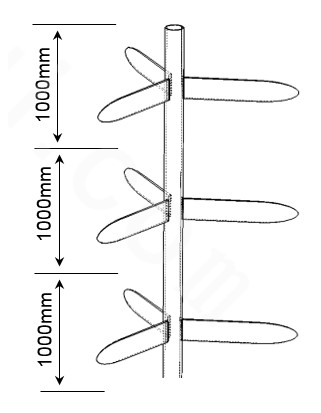

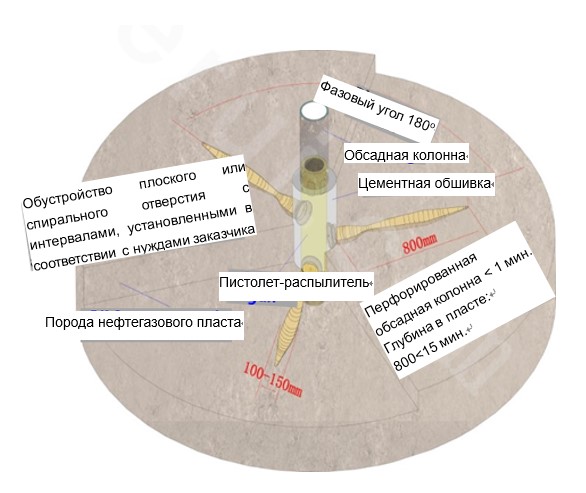

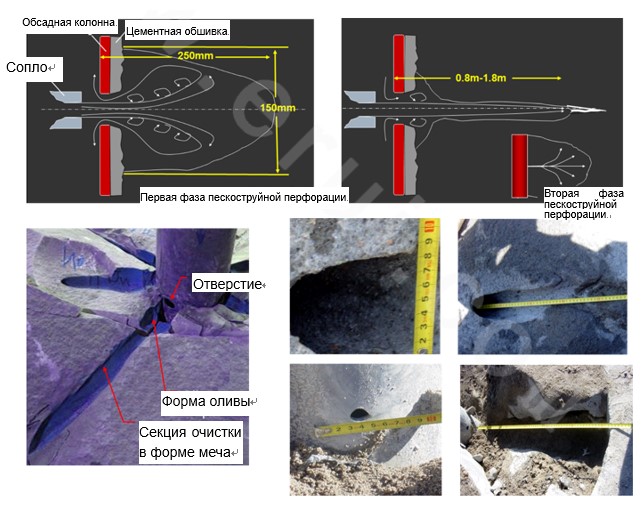

Для технологии многоточечной пескоструйной перфорации с использованием гидравлического кумулятивного заряда используется песочная вода высокого давления для позиционного распыления нефтяного пласта. Под давлением в трубопроводе распылитель перемещается вверх и вниз вдоль оси, разрезая отливку, цементную оболочку и окружающие породы, образуя 3 макроскопических длинных шва 12,15 мм (Ш) и 200 мм (В) с углом 120 ° и плоский шпиндельный дренажный канал глубиной более 1м.

Его открытая область на обсадной колонне и эффективная площадь просачивания в пласте намного больше, чем площадь просачивания в форме 102 у перфоратора 127. Кроме того, пескоструйная перфорация не имеет зоны уплотнения обычной перфорации, которая может эффективно проникать в сложную зону загрязнения кольцевой скважины. Проницаемость на одно отверстие в несколько раз выше, чем при обычном перфорировании. Проводимость потока значительно улучшается при той же разности давления нефтедобычи.

С точки зрения механики горных пород, шов стенки скважины имеет форму плоского овального шпинделя, который ослабит слои породы вокруг пласта и уменьшит его напряжение, повысив проницаемость окружающей породы и достигнув цели увеличения нефтедобычи и увеличения закачки для удаления глубокой пробки.

Независимо от того, что обсадная труба и цементная оболочка или перфорирующий канал в пласте намного больше, чем канал, образующийся в результате традиционного процесса перфорирования, что эффективно решает проблему трения вала и песчаной пробки, вызванной этим, и предотвращает изгиб трещины, так как перфорация струйным потоком будет изменяться с поверхностным напряжением пласта в канале, что делает его более компактным.

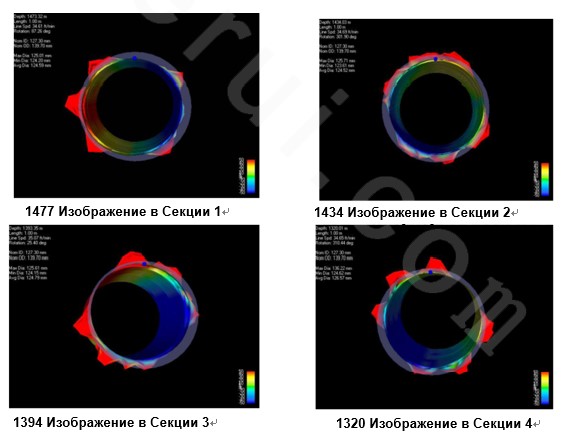

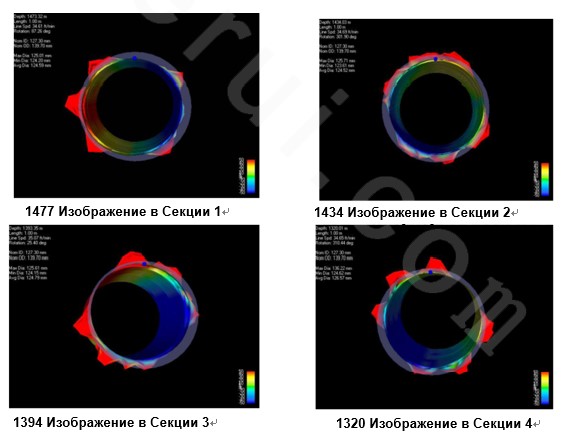

Каротажная съемка MIT в скважине XX показывает, что обсадная колонна полностью открыто перфорирована.

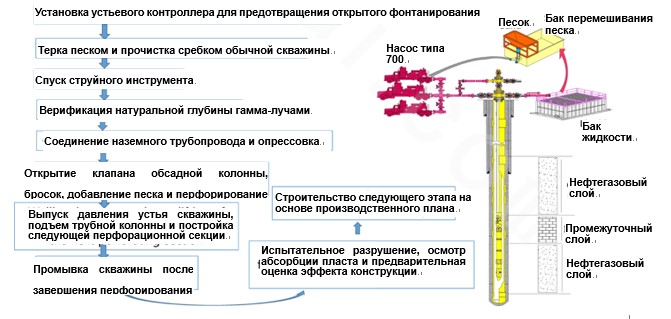

2.5 Структура трубчатой колонны и вспомогательные инструменты:

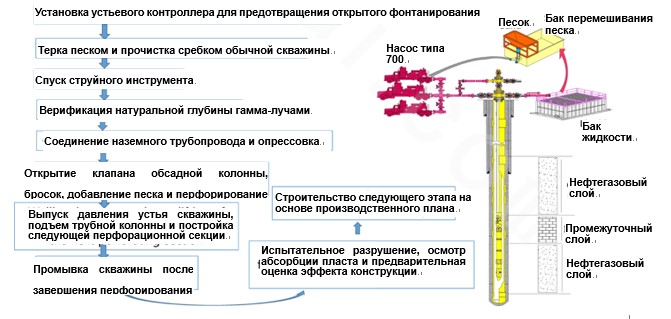

Этот инструмент в основном состоит из пистолета-распылителя, реставратора, движителя, ниппеля, шарикового седла и центратора. Фильтр 2 мм марлевого элемента должен быть установлен на земле.

Для настоящего карата применять распылитель с чрезвычайно высокой износостойкостью и чрезвычайно сильной противовозвратной способностью разбрызгивания, срок службы увеличивается в 5-10 раз по сравнению с существующими насадками. Объем песка с одним соплом составляет более 50 м3. Единовременный спуск в скважину может реализовать секционные обработки от десятка метров до дюжин метров. Значительно сокращены затраты на перфорирование одного слоя и период строительства одной скважины.

2.5 Технические показатели процесса:

Ⅰ. Размер сопла: 3×Ф4.0мм

Ⅱ. Рабочее давление: 25-35 МПа (давление кольцевого трения в нефтяной трубе и должно быть привязано к давлению на устье скважины)

Ⅲ. Соотношение песков: 4-8 %

Ⅳ. Количество песка каждого слоя: 1.5-2м3

Ⅴ. Перфорационная жидкость: чистая вода, рабочая жидкость или кислотная жидкость

Ⅵ. Размер зерна кварцевого песка: 0,4-0,8 мм (сетка 20/40)

Ⅶ. Режим управления движителем: давление в нефтяной трубке

Ⅷ. Поток из сопла: 450-550 л / мин. (форсунка 3×Ф4.0)

Ⅸ. Перфорирующий диаметр в каждой точке: обсадная колонна 4,5 мм, пласт 12-22 мм

Ⅹ. Высота многоточечного перфорирования в одной группе: 200мм

ⅩI. Глубина перфорирования: 800мм-1800 мм

ⅩIII. Вспомогательный инструмент: позиционирующий ниппель

ⅩⅣ. Потребность в оборудовании: три насоса типа 700, один ручной бункер для песка объемом 2 м³, один резервуар объемом 5 м³, один резервуар для воды объемом 13 м³ и 2 комплекта тройника и клапана высокого давления; отключение трубчатой колонны необходимо согласовать с буровой установкой.

3. Эффект типичных кейсов полевой реализации

3.1 Увеличение добычи при удалении чувствительных пробок из скважины кейса 1: Как интерпретируется в данных каротажа этой скважины, проницаемость составляет 102мд. Содержание сланца достигает 27,5%. Толщина нефтяного пласта составляет 1,0м. Исходное статическое давление составляет всего 9,0 МПа. Нет дополнительной энергии пласта соответствующей скважины. Обычный процесс перфорации применяется при освоении скважины. В процессе производства нефтяной резервуар не применялся. Поэтому трудно дать полную отдачу производительности. Объем подачи жидкости мал. Выход нефти составляет всего 1,2 т / сут. Применяется технология пескоструйной перфорации с гидравлическим кумулятивным зарядом Участок строительства скважины составляет 1397,0-1,399,0 м. Он перфорируется 1 раз, диаметром 15-20 мм, высотой 200 мм, глубиной пробивки 1700 мм, диаметром сопла 3,5 мм и расходом песка 4 т. После строительства, добыча жидкости составляет 44,3 т / сут. Выход нефти составляет 6,8 т / сутки. Содержание влаги составляет 84,5%. Суточная добыча нефти увеличивается в среднем в 4,7 раза. Таким образом, очевидно, что эта технология может в полной мере использовать более высокий потенциал тонких чувствительных пластов. Для тонких слоев толщиной 1,0 м она имеет больше преимуществ, чем обычные перфорирующие средства.

3.2 Увеличение добычи при удалении чувствительных пробок из скважины кейса 2: Как интерпретируется в данных каротажа этой скважины, проницаемость составляет 102мд. Содержание сланца достигает 27,5%. Толщина нефтяного пласта составляет 1,0м. Исходное статическое давление составляет всего 9,0 МПа. Нет дополнительной энергии пласта соответствующей скважины. Обычный процесс перфорации применяется при освоении скважины. В процессе производства нефтяной резервуар не применялся. Поэтому трудно дать полную отдачу производительности. Объем подачи жидкости мал. Выход нефти составляет всего 1,2 т / сут. Применяется технология пескоструйной перфорации с гидравлическим кумулятивным зарядом Участок строительства скважины составляет 1397,0-1,399,0 м. Он перфорируется 1 раз, диаметром 15-20 мм, высотой 200 мм, глубиной пробивки 1700 мм, диаметром сопла 3,5 мм и расходом песка 4 т. После строительства, добыча жидкости составляет 44,3 т / сут. Выход нефти составляет 6,8 т / сутки. Содержание влаги составляет 84,5%. Суточная добыча нефти увеличивается в среднем в 4,7 раза. Таким образом, очевидно, что эта технология может в полной мере использовать более высокий потенциал тонких чувствительных пластов. Для тонких слоев толщиной 1,0 м она имеет больше преимуществ, чем обычные перфорирующие средства.

Категория причин закупорки нефтяной скважины:

Ⅰ. Потеря грязи и закупорка ила пласта в период бурения и освоения скважины;

Ⅱ. Плохое сопоставление внешней жидкости с пластом и жидкостью, приводящее к набуханию или отложению глины

Ⅲ. Закупорка устья из-за накопления инородного песчаника или твердых примесей

Ⅳ. Закупорка устья за счет миграции и накопления частиц (включая промежуточный материал и мелкий песок) в пласте

Ⅴ. Химическая водная закупорка водосодержащей секции на ранней стадии

Обстоятельства закупорки глубоких нефтяных скважин

Ⅰ. Разработка отверстий и трещин и серьезная потеря грязи

Ⅱ. Сверхсильная чувствительность и отсутствие защиты нефтяного пласта в течение длительного времени

Ⅲ. Сыпучий песок и чрезмерно интенсивное производство жидкости в течение длительного времени

Ⅳ. Длительное впрыскивание полимера, старение полимера и значительная флокуляция

Ⅴ. Сверхвысокая прочность закупоривающего агента в ранней конструкции закупорки воды

2. Техническая схема для эффективного удаления пробки

2.1 Обычный метод удаления пробки:

Ⅰ. Промывка кислотой большого объема

Ⅱ. ГРП, образование трещин и добавление песка

Ⅲ. Высокоэнергетическое перфорирование и многократное перфорирование

2.2 Неблагоприятные факторы обычного метода удаления пробки:

Ⅰ. Узкая область применения и короткий эффективный период

Ⅱ. Сложная процедура и высокие эксплуатационные расходы

Ⅲ. Малый радиус обработки и плохой эффект

2.3 Преимущество процесса удаления пробки многоточечной пескоструйной перфорацией с использованием гидравлического кумулятивного заряда:

Ⅰ. Широкая сфера применения и длительный эффективный период (подходит для песчаника, известняка и т. д.)

Ⅱ. Простая процедура и низкие эксплуатационные расходы (завершение за несколько часов)

Ⅲ. Длинный радиус обработки и хороший эффект (радиус обработки выше 1 м и максимальное изменение формы 0,8 м)

2.4 Технический принцип процесса удаления пробки многоточечной пескоструйной перфорацией с использованием гидравлического кумулятивного заряда:

Для технологии многоточечной пескоструйной перфорации с использованием гидравлического кумулятивного заряда используется песочная вода высокого давления для позиционного распыления нефтяного пласта. Под давлением в трубопроводе распылитель перемещается вверх и вниз вдоль оси, разрезая отливку, цементную оболочку и окружающие породы, образуя 3 макроскопических длинных шва 12,15 мм (Ш) и 200 мм (В) с углом 120 ° и плоский шпиндельный дренажный канал глубиной более 1м.

Его открытая область на обсадной колонне и эффективная площадь просачивания в пласте намного больше, чем площадь просачивания в форме 102 у перфоратора 127. Кроме того, пескоструйная перфорация не имеет зоны уплотнения обычной перфорации, которая может эффективно проникать в сложную зону загрязнения кольцевой скважины. Проницаемость на одно отверстие в несколько раз выше, чем при обычном перфорировании. Проводимость потока значительно улучшается при той же разности давления нефтедобычи.

С точки зрения механики горных пород, шов стенки скважины имеет форму плоского овального шпинделя, который ослабит слои породы вокруг пласта и уменьшит его напряжение, повысив проницаемость окружающей породы и достигнув цели увеличения нефтедобычи и увеличения закачки для удаления глубокой пробки.

Независимо от того, что обсадная труба и цементная оболочка или перфорирующий канал в пласте намного больше, чем канал, образующийся в результате традиционного процесса перфорирования, что эффективно решает проблему трения вала и песчаной пробки, вызванной этим, и предотвращает изгиб трещины, так как перфорация струйным потоком будет изменяться с поверхностным напряжением пласта в канале, что делает его более компактным.

Каротажная съемка MIT в скважине XX показывает, что обсадная колонна полностью открыто перфорирована.

2.5 Структура трубчатой колонны и вспомогательные инструменты:

Этот инструмент в основном состоит из пистолета-распылителя, реставратора, движителя, ниппеля, шарикового седла и центратора. Фильтр 2 мм марлевого элемента должен быть установлен на земле.

Для настоящего карата применять распылитель с чрезвычайно высокой износостойкостью и чрезвычайно сильной противовозвратной способностью разбрызгивания, срок службы увеличивается в 5-10 раз по сравнению с существующими насадками. Объем песка с одним соплом составляет более 50 м3. Единовременный спуск в скважину может реализовать секционные обработки от десятка метров до дюжин метров. Значительно сокращены затраты на перфорирование одного слоя и период строительства одной скважины.

2.5 Технические показатели процесса:

Ⅰ. Размер сопла: 3×Ф4.0мм

Ⅱ. Рабочее давление: 25-35 МПа (давление кольцевого трения в нефтяной трубе и должно быть привязано к давлению на устье скважины)

Ⅲ. Соотношение песков: 4-8 %

Ⅳ. Количество песка каждого слоя: 1.5-2м3

Ⅴ. Перфорационная жидкость: чистая вода, рабочая жидкость или кислотная жидкость

Ⅵ. Размер зерна кварцевого песка: 0,4-0,8 мм (сетка 20/40)

Ⅶ. Режим управления движителем: давление в нефтяной трубке

Ⅷ. Поток из сопла: 450-550 л / мин. (форсунка 3×Ф4.0)

Ⅸ. Перфорирующий диаметр в каждой точке: обсадная колонна 4,5 мм, пласт 12-22 мм

Ⅹ. Высота многоточечного перфорирования в одной группе: 200мм

ⅩI. Глубина перфорирования: 800мм-1800 мм

ⅩIII. Вспомогательный инструмент: позиционирующий ниппель

ⅩⅣ. Потребность в оборудовании: три насоса типа 700, один ручной бункер для песка объемом 2 м³, один резервуар объемом 5 м³, один резервуар для воды объемом 13 м³ и 2 комплекта тройника и клапана высокого давления; отключение трубчатой колонны необходимо согласовать с буровой установкой.

3. Эффект типичных кейсов полевой реализации

3.1 Увеличение добычи при удалении чувствительных пробок из скважины кейса 1: Как интерпретируется в данных каротажа этой скважины, проницаемость составляет 102мд. Содержание сланца достигает 27,5%. Толщина нефтяного пласта составляет 1,0м. Исходное статическое давление составляет всего 9,0 МПа. Нет дополнительной энергии пласта соответствующей скважины. Обычный процесс перфорации применяется при освоении скважины. В процессе производства нефтяной резервуар не применялся. Поэтому трудно дать полную отдачу производительности. Объем подачи жидкости мал. Выход нефти составляет всего 1,2 т / сут. Применяется технология пескоструйной перфорации с гидравлическим кумулятивным зарядом Участок строительства скважины составляет 1397,0-1,399,0 м. Он перфорируется 1 раз, диаметром 15-20 мм, высотой 200 мм, глубиной пробивки 1700 мм, диаметром сопла 3,5 мм и расходом песка 4 т. После строительства, добыча жидкости составляет 44,3 т / сут. Выход нефти составляет 6,8 т / сутки. Содержание влаги составляет 84,5%. Суточная добыча нефти увеличивается в среднем в 4,7 раза. Таким образом, очевидно, что эта технология может в полной мере использовать более высокий потенциал тонких чувствительных пластов. Для тонких слоев толщиной 1,0 м она имеет больше преимуществ, чем обычные перфорирующие средства.

3.2 Увеличение добычи при удалении чувствительных пробок из скважины кейса 2: Как интерпретируется в данных каротажа этой скважины, проницаемость составляет 102мд. Содержание сланца достигает 27,5%. Толщина нефтяного пласта составляет 1,0м. Исходное статическое давление составляет всего 9,0 МПа. Нет дополнительной энергии пласта соответствующей скважины. Обычный процесс перфорации применяется при освоении скважины. В процессе производства нефтяной резервуар не применялся. Поэтому трудно дать полную отдачу производительности. Объем подачи жидкости мал. Выход нефти составляет всего 1,2 т / сут. Применяется технология пескоструйной перфорации с гидравлическим кумулятивным зарядом Участок строительства скважины составляет 1397,0-1,399,0 м. Он перфорируется 1 раз, диаметром 15-20 мм, высотой 200 мм, глубиной пробивки 1700 мм, диаметром сопла 3,5 мм и расходом песка 4 т. После строительства, добыча жидкости составляет 44,3 т / сут. Выход нефти составляет 6,8 т / сутки. Содержание влаги составляет 84,5%. Суточная добыча нефти увеличивается в среднем в 4,7 раза. Таким образом, очевидно, что эта технология может в полной мере использовать более высокий потенциал тонких чувствительных пластов. Для тонких слоев толщиной 1,0 м она имеет больше преимуществ, чем обычные перфорирующие средства.